为了保证钢中的奥氏体淬火后转变为马氏体,根据零件的材质、具体的形状和大小、硬度的高低、有无特殊要求等几个方面,选择符合要求的冷却介质十分重要。在生产实践中考虑到碳钢的淬透性差,常采用水或水溶液作为冷却介质,合金钢则选择油冷,为减少变形和开裂倾向,碱浴和硝盐浴多用于碳钢及低合金钢的分级及等温淬火;氯化盐则适合于高速钢等材料的分级淬火。实践证明采用碱浴、盐浴和硝盐浴作冷却剂十分可行,该类介质在冷却过程中不发生物态的变化,冷却时传热只靠对流作用,在高温区有很快的冷却速度,而在低温区冷速较慢,用于大尺寸工件的工模具钢等零件的淬火,能够减少工件的变形和开裂,下面分别加以介绍。它们具有以下特性:

①熔点低、流动性强;

②黏度小、减少工件带出的盐溶液损失;

③不易老化、不腐蚀和便于清洗;

④不产生大量蒸气,减少气体对环境的污染。

常见的冷却碱浴、盐浴和硝盐浴成分及使用温度范围见表3-8所示。

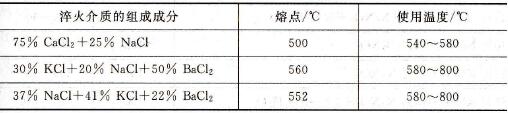

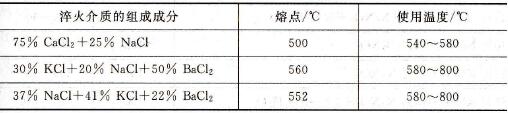

表3-8 低温氯化盐淬火介质的成分和使用温度

(1)盐浴、等温分级淬火硝盐浴

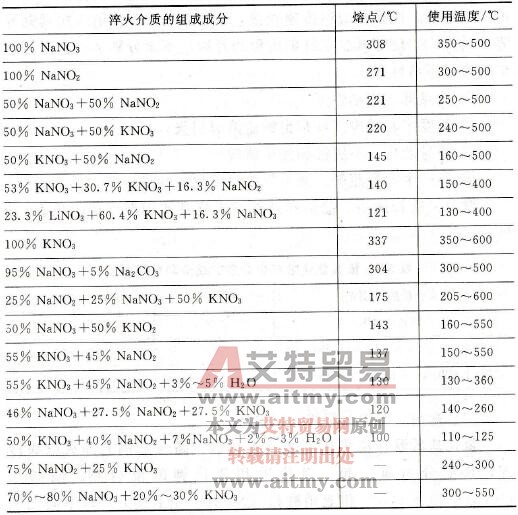

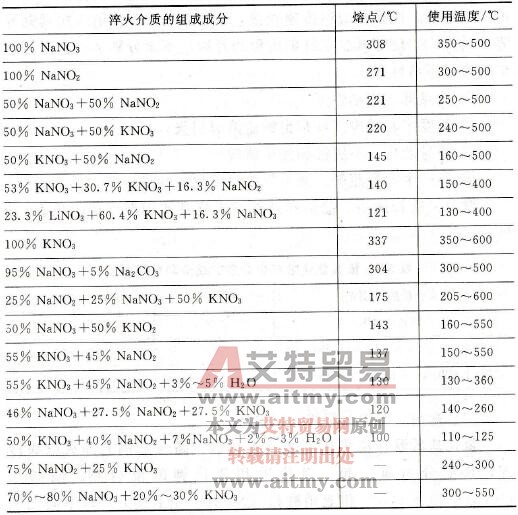

氯化盐低温盐浴多用于高速工具钢、高合金钢的淬火分级冷却,其成分为氯化钡、氯化钠和氯化钾的混合物。硝酸盐(NaNO3和KNO3)和亚硝酸盐(NaNO2和KNO2)以不同比例混合可得到不同熔点和不同冷却能力的硝盐浴,多用于合金工具钢和模具钢的淬火,也可用于厚度小于10mm以下的碳工钢的冷却,硝盐浴具有工件变形小、硬度高、不易开裂的特点。在工具钢行业得到了十分广泛的应用。表3-8为低温盐浴淬火介质的组成及使用温度,表3-9为硝酸-盐浴的组成及工作温度。

上述介质配比不同则其温度的使用范围有较大差异,在实际热处理过程中,应根据工件的材质、技术要求、几何形状等合理选择淬火介质,确保工件的产品质量的稳定,使产品的变形最小,发挥出该材质的特性。

表3-9 硝酸-盐浴的组成及工作温度

(2)碱浴

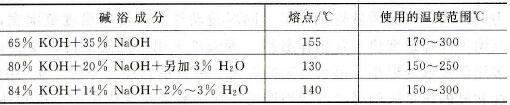

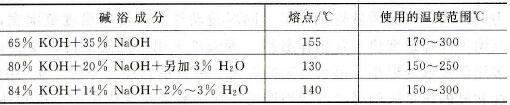

碱浴具有较强的冷却能力,淬火后的工件表面呈银灰色,洁净,如加入水则可显著降低其熔点,提高了冷却速度。长期使用后出现老化,表现形式为熔点升高、流动性变差,导致冷却能力降低,其原因在于碱浴吸收空气中的二氧化碳,使一部分碱逐渐转变为碳酸盐,加上高熔点的盐和氧化物等其他杂质的带入,以及溶液中水分的蒸发等。防止的措施为定期捞渣,补充新碱及水,加盖减少碱浴与空气的反应,另外在碱浴中加入少量硝盐,使其流动性增加,杂质沉淀。表3-10为常见的几种碱浴配比。

表3-10 常见碱浴的特性

碱浴的缺点为有较强的腐蚀性、对皮肤有损坏,因此生产现场要加挡板或罩子、安装通风装置。赤热的工件浸入后.碱浴会剧烈沸腾、飞溅,因此要求操作者要穿戴好劳保用品,碱浴主要用于淬透性差的碳钢(T7~T12)的淬火,也可进行65Mn、50CrV等材料制造的金刚石锯片基体的淬火,使用效果很好,既可确保了基体的硬度符合技术要求,更重要的是减少了变形,同时也便于进行夹具的校正,经处理的锯片基体热处理质量稳定,无需校正,变形量在0.1~0.2mm以内。与国内油冷的锯片基体相比,锯片具有强度高、使用寿命长、劳动强度低、工艺路线短等特点,因此具有推广价值。

(3)盐与碱、硝盐的混合液

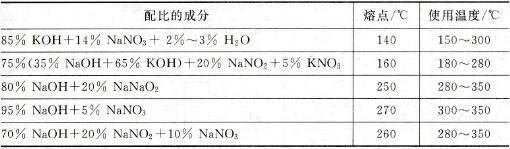

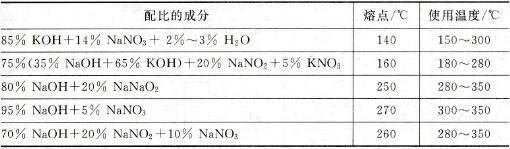

该类淬火介质的使用温度高于140℃,用于进行工件的淬火发蓝处理,可省去一道工序。冷却后的零件具有变形小、光洁度好和有一定的抗锈蚀能力等特点,成本低、应用的钢的种类多。多用于形状复杂、要求变形小的碳素工具钢、渗碳钢、工具钢和合金钢零件等淬火。表3-11为实际热处理生产过程中应用的主要混合液的配比情况。

表3-11 常见碱浴和硝盐浴的特点

对于该类介质溶液在冷却过程中加以循环,则明显提高冷却能力的作用,产品质量得到保障。同时流动性好,使用温度范围宽,高温下冷却速度快,常用作分级、等温淬火用,低温下冷却缓慢,多用作要求变形小、形状复杂的工模、模具钢的淬火介质。盐浴中盐和碱的含量比例可进行适当调整,亚硝酸钠对氧化膜的生成和外观质量影响较大,如含量高则氧化膜薄、抗锈蚀能力减弱;而含量降低氧化膜增厚、氧化层疏松而易剥落。假如氢氧化钠的含量高,则生成的氧化铁沉积在工件表面上呈红色,含量低时则溶液的温度不能升高,膜薄而色泽变浅。因此在工作过程中要注意观察工件的表面颜色,发现问题及时对成分进行调整。

除此以外还有的淬火冷却剂如聚乙烯醇、聚醚水溶液、过饱和氯化钙水溶液、二硝或三硝水溶液、AQ-251有机可溶性淬火剂。